English

English Español

Español  Português

Português  русский

русский  Français

Français  日本語

日本語  Deutsch

Deutsch  tiếng Việt

tiếng Việt  Italiano

Italiano  Nederlands

Nederlands  ภาษาไทย

ภาษาไทย  Polski

Polski  한국어

한국어  Svenska

Svenska  magyar

magyar  Malay

Malay  বাংলা ভাষার

বাংলা ভাষার  Dansk

Dansk  Suomi

Suomi  हिन्दी

हिन्दी  Pilipino

Pilipino  Türkçe

Türkçe  Gaeilge

Gaeilge  العربية

العربية  Indonesia

Indonesia  Norsk

Norsk  تمل

تمل  český

český  ελληνικά

ελληνικά  український

український  Javanese

Javanese  فارسی

فارسی  தமிழ்

தமிழ்  తెలుగు

తెలుగు  नेपाली

नेपाली  Burmese

Burmese  български

български  ລາວ

ລາວ  Latine

Latine  Қазақша

Қазақша  Euskal

Euskal  Azərbaycan

Azərbaycan  Slovenský jazyk

Slovenský jazyk  Македонски

Македонски  Lietuvos

Lietuvos  Eesti Keel

Eesti Keel  Română

Română  Slovenski

Slovenski  मराठी

मराठी  Srpski језик

Srpski језик

Hvordan understøtter skumflotationsceller konsekvent mineralseparation i industrielle operationer?

2025-12-16

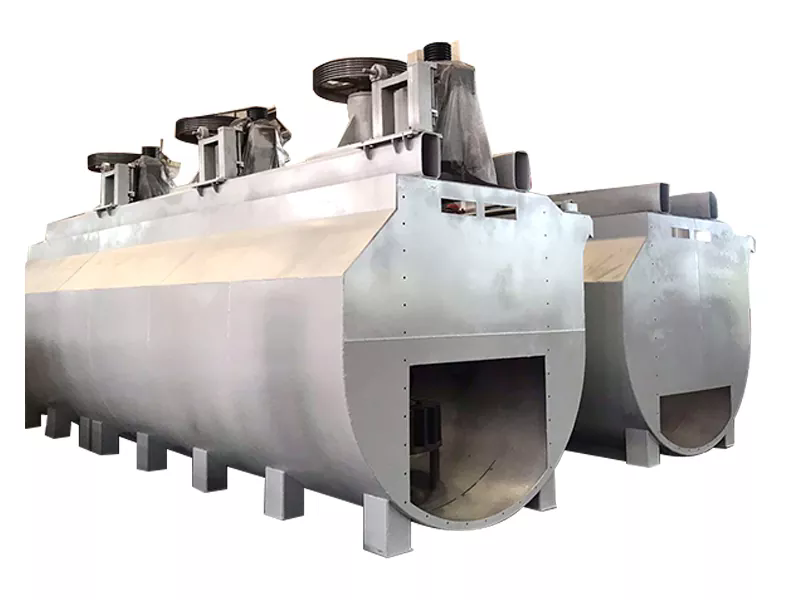

Skumflotationscellerer en kerneenhedsoperation inden for mineralforarbejdning, bredt anvendt til fordel for sulfidmalme, ikke-metalliske mineraler og udvalgte industrielle materialer. Ved at udnytte forskelle i overfladens fysisk-kemiske egenskaber mellem værdifulde mineraler og gang, muliggør disse systemer selektiv adskillelse gennem beluftning, reagenskonditionering og kontrolleret hydrodynamik.

Hvordan er skumflotationsceller designet til at fungere i mineralbearbejdningskredsløb?

Skumflotationsceller placeres typisk efter formalings- og klassificeringsstadier, hvor mineralpartikler konditioneres til et passende størrelsesområde til overfladeinteraktion. Cellestrukturen integrerer mekanisk omrøring, luftdispersion og slamcirkulation for at skabe et stabilt flotationsmiljø. Internt fremmer en pumpehjul-stator-samling partikelsuspension, mens luften spredes i fine bobler. Disse bobler binder sig selektivt til hydrofobe mineralpartikler, og transporterer dem til skumlaget for genvinding.

Den operationelle konsistens af flotationsceller afhænger i høj grad af balancen mellem omrøringsintensitet og lufttilførsel. Overdreven turbulens kan destabilisere boble-partikel-vedhæftning, mens utilstrækkelig energi kan føre til dårlig suspension og ujævn reagensfordeling. Som et resultat er moderne Froth Flotation Cells konstrueret med justerbare drivsystemer, optimerede pumpehjulsgeometrier og modulære statordesign for at imødekomme variationer i malmtype og gennemløb.

Fra et systemperspektiv kan flotationsceller konfigureres som individuelle enheder eller arrangeres i banker for at danne grovere, rensende og renere stadier. Hvert trin tjener en defineret rolle i den overordnede separationsstrategi, der lægger vægt på enten genvinding eller koncentratkvalitet. Skalerbarheden af flotationsceller gør det muligt at integrere dem i små pilotanlæg såvel som store koncentratorer, der håndterer tusindvis af tons om dagen.

Hvordan påvirker nøgletekniske parametre skumflotationscellens ydeevne?

Effektiviteten af Froth Flotation Cells er tæt forbundet med deres tekniske specifikationer, som skal være afstemt med egenskaberne af det forarbejdede materiale og de ønskede metallurgiske resultater. Selvom konfigurationer varierer fra applikation til applikation, evalueres flere kerneparametre almindeligvis under udvælgelse og idriftsættelse.

Typiske tekniske parametre for skumflotationsceller

| Parameter | Beskrivelse |

|---|---|

| Cellevolumen | Spænder fra laboratorie-skalaenheder til industrielle celler på over 100 m³, bestemmer gyllens opholdstid |

| Løbehjulets hastighed | Justerbar rotationshastighed for at kontrollere gylleophæng og luftspredning |

| Luftstrømshastighed | Reguleret input til at styre boblestørrelsesfordeling og skumstabilitet |

| Gylletæthed | Designet driftsområde for at sikre effektiv partikel-boble-interaktion |

| Drive Power | Dimensioneret til at opretholde ensartet omrøring under varierende belastningsforhold |

| Byggematerialer | Udvalgt baseret på slidstyrke og kemisk kompatibilitet |

Hver parameter interagerer med de andre og danner et dynamisk driftsvindue i stedet for faste værdier. For eksempel kan højere gylletæthed kræve øget pumpehjulskraft for at opretholde suspensionen, mens ændringer i luftstrømmen kan påvirke skumdybden og dræningsadfærden. Ingeniører finjusterer typisk disse parametre under idriftsættelse for at opnå stabil drift på tværs af normal tilførselsvariabilitet.

Materialevalg er et andet kritisk aspekt. Slidkomponenter såsom løbehjul, statorer og foringer er ofte fremstillet af højkromlegeringer, gummi eller kompositmaterialer for at modstå langvarig eksponering for slibende slam. Denne designovervejelse understøtter udvidede driftskampagner og forudsigelig vedligeholdelsesplanlægning.

Hvordan anvendes skumflotationsceller på tværs af forskellige malmtyper og behandlingsbetingelser?

Skumflotationsceller viser bred anvendelighed på tværs af metalliske og ikke-metalliske mineralforarbejdningssektorer. I basismetaloperationer bruges de almindeligvis til kobber-, bly-, zink- og nikkelsulfidmalme, hvor selektive reagensskemaer muliggør differentiel flotation. I ædelmetalkredsløb anvendes flotationsceller ofte til at koncentrere guldholdige sulfider før nedstrøms genvindingsprocesser.

Ikke-metalliske applikationer omfatter fosfat-, fluorit-, grafit- og kaliumchloridbehandling, hvor flotation understøtter fjernelse af urenheder eller produktopgradering. Hver applikation byder på unikke udfordringer relateret til mineralogi, partikelstørrelsesfordeling og overfladekemi. Følgelig skal flotationscellekonfiguration og driftsstrategi tilpasses i overensstemmelse hermed.

Operationel fleksibilitet er afgørende i disse sammenhænge. Mange moderne skumflotationsceller er designet med justerbare skumvaskere, variable luftkontrolsystemer og justerbare reagenstilsætningspunkter. Disse funktioner gør det muligt for operatører at reagere på ændringer i fodersammensætning uden omfattende mekaniske ændringer.

Miljø- og vandforvaltningshensyn påvirker også applikationsdesign. Vandsystemer med lukket kredsløb, reagensoptimering og skumhåndteringsstrategier indarbejdes i stigende grad i drift af flotationsceller for at tilpasse sig regulatoriske krav og stedspecifikke bæredygtighedsmål.

Hvordan kan skumflotationsceller integreres og styres til langsigtet drift?

Succesfuld langsigtet drift af Froth Flotation Cells er afhængig af korrekt integration i det overordnede forarbejdningsanlæg og disciplineret operationel praksis. Instrumentering såsom niveausensorer, luftflowmålere og overvågningssystemer for drivbelastning understøtter realtidsstyring og tidlig detektering af unormale forhold. Når de kombineres med standardiserede driftsprocedurer, hjælper disse værktøjer med at opretholde en stabil metallurgisk ydeevne.

Vedligeholdelsesstrategier fokuserer typisk på inspektion af sliddele, smørestyring og periodiske opretningstjek. Fordi flotationsceller fungerer kontinuerligt i slibende miljøer, reducerer proaktiv vedligeholdelsesplanlægning uplanlagt nedetid og understøtter ensartet gennemløb.

Træning og operationel viden er lige så vigtigt. Operatører skal forstå forholdet mellem visuelle indikatorer – såsom skumfarve, boblestørrelse og skummobilitet – og underliggende procesforhold. Denne praktiske indsigt muliggør rettidige justeringer, der bevarer separationseffektiviteten under variable fodringsforhold.

Almindelige spørgsmål om skumflotationsceller

Q: Hvordan påvirker partikelstørrelse driften af flotationsceller?

A: Partikelstørrelsen påvirker direkte sandsynligheden for kollision mellem partikler og luftbobler. For store partikler kan løsne sig på grund af vægten, mens alt for fine partikler kan forblive med i gyllen. Skumflotationsceller er derfor designet til at fungere inden for et defineret partikelstørrelsesområde, typisk opnået gennem opstrøms formaling og klassificeringskontrol.

Spørgsmål: Hvordan styres luftfordelingen i skumflotationsceller?

A: Luftfordelingen styres gennem justerbare luftventiler og pumpehjul-stator-konfigurationer, der regulerer bobledannelse. Ensartet luftspredning over cellevolumenet sikrer ensartet boble-partikelkontakt og stabil skumdannelse, hvilket er afgørende for forudsigelige adskillelsesresultater.

I industriel mineralforarbejdning forbliver Froth Flotation Cells en grundlæggende teknologi på grund af deres tilpasningsevne, skalerbarhed og kompatibilitet med en bred vifte af malmtyper. Producenter som f.eksEPISKfortsætte med at udvikle flotationscelleløsninger, der stemmer overens med skiftende behandlingskrav og driftsstandarder på tværs af globale markeder. For organisationer, der søger detaljeret teknisk vejledning eller applikationsspecifikke konfigurationer, anbefales direkte konsultation.Kontakt osfor at diskutere behandlingsmål, systemintegrationsovervejelser og tilgængelige Skumflotationscelle-muligheder skræddersyet til stedspecifikke behov.